電池行業解決方案

Battery Solutionsx

電池行業解決方案

Battery Solutions介紹一個利用漿料分析系統,從漿料電子傳導性評估的角度來推斷其分散狀態的案例。

下面我們介紹一個使用漿料分析系統,去評估漿料的電子傳導特性,來判斷其分散狀態的案例。

用途·對象

漿料相關材料的探索、生產工藝的優化、制成后的篩選

背景

隨著全球脫碳和向EV電動汽車的轉變不斷加速,對鋰電池的功能和性能要求越來越高。在鋰電池的漿料(LIB電極漿料)制作中,比如正極(溶劑類)是將正極活性物質、導電助劑和粘合劑分散在NMP中制成的。漿料的狀態會根據材料的類型和成分以及其分散方法而產生很大差異。此外,如果它們分散狀態不良好,則無法有效發揮出每種物質自身的性能,并且電池容量會逐漸降低,內阻則會逐漸變大。另一方面,雖然我們能夠知道漿料狀態下的電氣特性(阻抗特性)但很難知道復合材料中較為復雜的漿料的內部狀態(混料狀態)。這里介紹了一個使用漿料分析系統去評估LIB電極漿料的電子傳導性,從而推斷出LIB電極漿料內部狀態的案例。

評估案例1. 混料時間造成的差異

■ 目的

混料時間的優化

■ 漿料制成條件

| 固體含量比例 | 活性物質:95%導電助劑:2.5% 粘合劑:2.5% |

| 混料工序 | 在70%的固體濃度下混料攪拌0、1、3、5分鐘 |

| 粘度調整工序 | 用NMP稀釋固體濃度至50%。 |

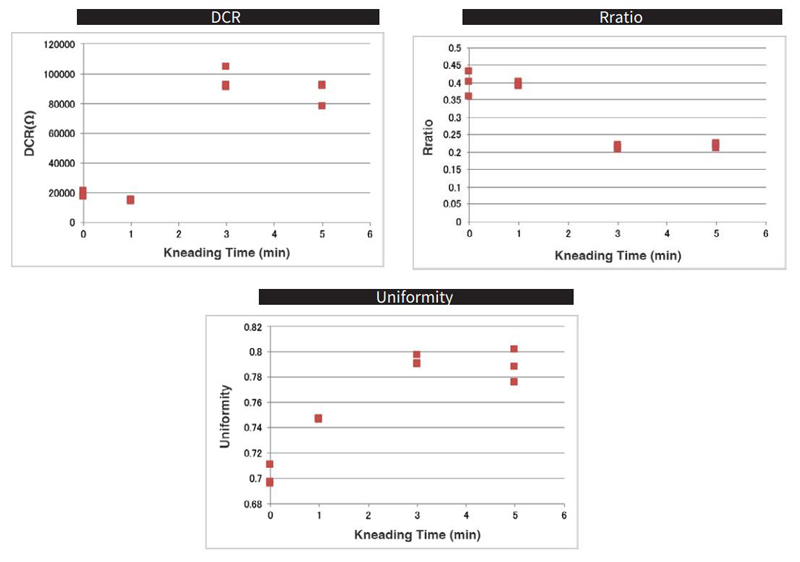

■ 分析結果

■ 分析

隨著混料時間的增加,Rratio降低,DCR增加。這就意味著,混料的時間越短,導電材料的導電網絡構建程度越高,漿料的整體電阻也隨之降低。另一方面,Uniformity會隨著混料時間的增加而上升。由此可得,混料時間越長漿料的分散性越好。綜上所述,可以推斷出在不同的混料時間下,時長超過3分鐘的漿料相對較好。

案例2. 導電助劑量的差異

■ 目的

電極電阻降低效果的確認取決于導電助劑的添加量。

確認漿料阻抗及電極電阻之間的關聯性

■ 漿料制成條件

| 固體含量比例 | 活性物質:18g 、導電助劑:0.25g0.5g0.75g、粘合劑:0.5g |

| 混料工序 | 在70%在的固體濃度下混料攪拌9分鐘 |

| 粘度調整工序 | 用NMP稀釋固體濃度至50% |

■ 分析結果

■ 分析

隨著導電助劑添加量的增加,Rratio上升,DCR下降。這種變化可以認為是由于添加了導電助劑而在漿料中構建了導電材料的導電網絡,從而降低了漿料的整體電阻,這與漿料分析理論中發生的變化相一致。

另一方面據Uniformity顯示,在輔助劑劑量為0.75%時的均勻性相較于劑量為0.5g時的均勻性更低。由此可以推斷出輔助劑劑量為0.75g時,導電材料的導電網絡,構建程度較高,但是分散程度卻不足。

此外,這些漿料也被制成了電極片,并利用電極電阻測試系統RM2610進行分析。因此,隨著導電助劑用量的增加,輔料層電阻、界面電阻都在下降。結果顯示,漿料的電子傳導性被轉移至電極片的電阻特性中,表明涂布工程良好。

案例3.分散劑量不同時,電子傳導性和動態粘彈性之間的關聯性。

■ 目的

分散劑添加量對漿料所產生的影響,須通過阻抗、流變兩方面確認。

■ 漿料制備條件

| 固體含量比例 | 活性物質:96%、導電助劑:2%、分散劑:0.08%~0.16%(4%~8%vs導電助劑量) |

| 導電助劑漿料的制成 | 導電助劑、分散劑、純NMP導電助劑漿料的制成 |

| 電極漿料的制成 | 添加活性物質、粘合劑溶液、電極漿料的制成 |

■ 分析結果

■ 考察

?分散劑 添加4%→5% vs 導電助劑量

Rratio迅速增加、G’和G”的差值減小。

由此可得,加入分散劑消除了導電助劑的凝聚體,與此同時,形成的導電助劑網絡結構起到了導電通道的作用。

?分散劑 添加5%→8%vs導電助劑量

隨著分散劑添加量的進一步增加,漿料中的G”成為了主導地位,這樣雖能提升其流動性并能夠調整其涂布性能,但是由于Rratio降低,表明在導電助劑網絡持續微小化的同時,裂解也在發生。

使用的服務·測量儀器